Достаточно оригинальный и не всем известный метод сварного соединения металлических деталей – электрошлаковая сварка. Она предназначается для изготовления вертикальных (преимущественно) сварных швов. Вертикальный шов, особенно на толстом металле, в силу многих причин требует особого подхода.

-->Электрошлаковая сварка — сущность, флюсы, процесс, применение

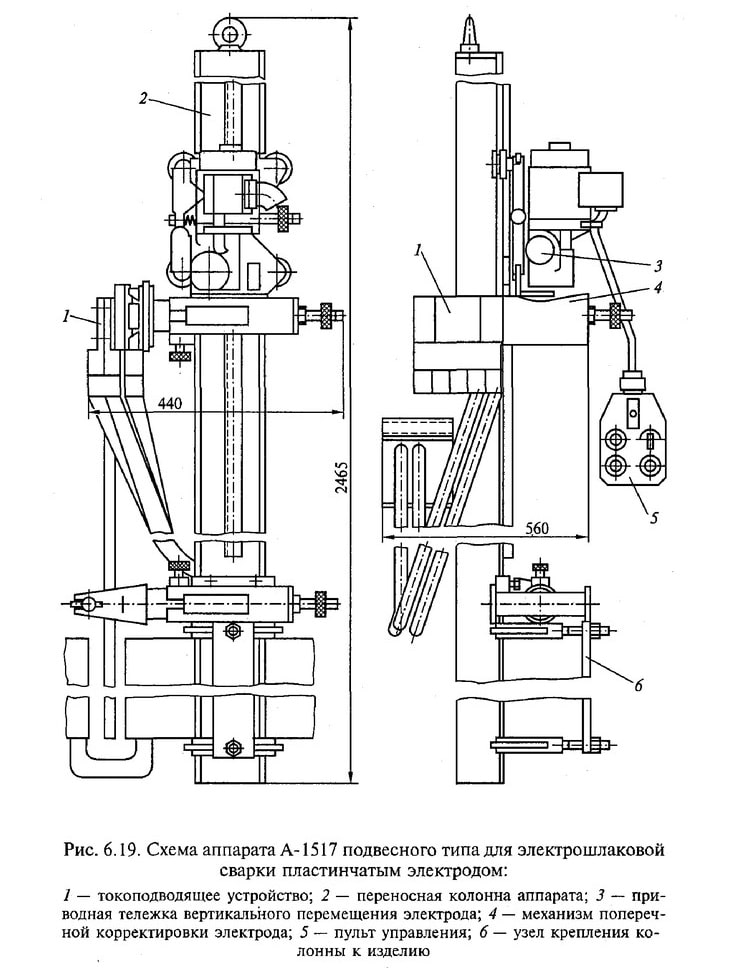

Схема аппарата для электрошлаковой сварки.

Электрошлаковая сварка может подразделяться по самым разным критериям.

По типу формирования сварочной ванны:

- свободное формирование ванны;

- принудительное формирование ванны.

Если принять во внимание тип электродов и способ их погружения в сварочную ванну, ЭШС делится на три вида:

ЭШС с проволокой

По данной технологии электродная проволока подается в сварочную шлаковую ванну постепенно, по ходу их расплавления. Электроды передвигаются в горизонтальной плоскости медленно и ровно – их движение поступательное.

В результате обеспечивается ровное нагревание толщины кромок свариваемых металлических заготовок. Немаловажный фактор: для реализации данного способа нужен практический опыт сварщика, новичкам здесь будет непросто.

ЭШС с пластинами

Это метод с использованием электродов в виде пластин и с большим диаметром, который нужен для того, чтобы максимально перекрыть зазор между соединяемыми заготовками. Пластинки электродов фиксируются, чтобы подаваться в ванну через короткие промежутки времени – в зависимости от того, хватает ли расплавленного металла в ванне для заполнения зазора между поверхностями.

Следует ответить, что конструкция аппаратов для ЭШС пластинами или электродами с большим диаметром проще в использовании, чем при ЭШС с помощью проволоки.

Электроды с большим диаметром бывают разной формы: их сечения могут быть прямоугольными или круглыми, если нужно работать с заготовками цилиндрической формы. Они бывают даже полые внутри, заполненные металлической крупкой.

ЭШС плавящимся мундштуком

По своей сути это комбинация двух первых технологий. Пластина из электрода также фиксируется в зазоре, в который подается проволока с помощью направляющих трубок. В процессе сварки пластины неподвижны, потому что расплавленного металла в ванне вполне достаточно за счет подающейся проволоки.

Данная технология может применяться при сварке кромок любой толщины, а шов может достигать в длину трех метров и даже больше. С ее помощью можно варить сложные криволинейные швы.

В аппарат для ЭШС с мундштуком входит специальный переносной механизм для подачи проволоки. Все детали и мелкие конструктивные элементы в ЭШС описаны в ГОСТе 15164.

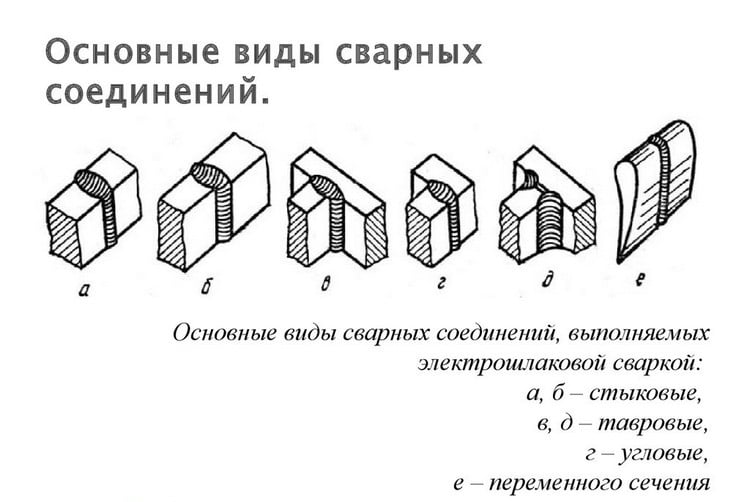

Виды сварных соединений.

Какие выводы можно сделать? Для сварки металлических деталей с краями большой толщины нужно использовать либо специальные колебательные движения электродов для постепенности прогревания, либо электроды с пластинами или большого диаметра. А самым лучшим вариантом будет сочетание этих способов.

В промышленности чрезвычайно популярна сварка проволокой. Это швы самой разной формы с любой длиной, края деталей любой толщины: от 20-ти до 600 миллиметров. Если применяются пластины, варить можно швы тоже любой толщины, но с ограниченной длиной до 1,5 метров. Пластинчатая ЭШС возможна с чугунными электродами, ведь из чугуна практически невозможно сделать проволоку.

Источник: http://tutsvarka.ru/vidy/elektroshlakovaya-svarka

Область применения

Сущность процесса и область применения сварки под слоем флюса состоит в соединении деталей больших размеров. Наиболее часто это листы толщиной от 40 мм до 500 мм. Шов накладывается за один проход и практически не имеет ограничения по длине.

Сущность процесса и область применения сварки под слоем флюса состоит в соединении деталей больших размеров. Наиболее часто это листы толщиной от 40 мм до 500 мм. Шов накладывается за один проход и практически не имеет ограничения по длине.

Наиболее популярная область применения в тяжелой промышленности для изготовления стендовых плит большой площади, сваривании деталей с разными по толщине элементами. При строительстве трубопроводов повышенной ответственности применяется автоматическое оборудование для соединения труб с предварительной подготовкой и последующей термообработкой и изоляцией.

Источник: http://svarka.guru/vidy/thermo/dugovaya/elektroshlakovaya.html