Порошковая металлургия – отрасль промышленности, включающая в себя определенный набор способов производства металлических порошков, а также изготовление деталей из этих материалов. Это направление металлургии как способ получения готовых изделий начало активно развиваться около ста лет назад.

-->Порошковая металлургия — технология получения порошков, изготовление и применение изделий

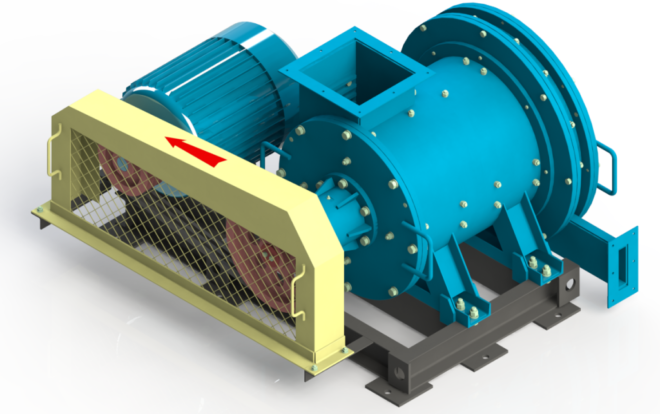

Порошок требуемых фракций получают в центробежных мельницах разного типа.

Центробежная мельница

Первичное измельчение – промежуточный этап производства порошков. Его осуществляют в конусных и валковых дробилках. В этих устройствах получат мелкие частицы металла с размером, не превышающим 1 см.

Процедура измельчения может длиться, в зависимости от применяемой технологии, от одного часа до 3–4 суток. Когда требуется сократить этот процесс, применяются уже не шаровые, а вибрационные мельницы.

В таких мельницах интенсивность процесса возрастает за счет присутствия усилий резания и создания переменных напряжений. Окончательный размер порошковых частиц составляет от 0,009 мм до 1 мм.

С целью повышения производительности процесса измельчения, его осуществляют в условиях жидкостного воздействия – для недопущения распыления металла. Объем задействованной жидкости составляет 40% от массы измельчаемых частиц.

Для измельчения твердосплавных частиц применяют планетарные центробежные мельницы. Отрицательной стороной работы такого устройства считается периодичность ее работы.

Физико-механические методы не подходят в случае необходимости измельчения цветных металлов, обладающих высокой пластичностью. Пластичные металлы измельчаются вихревыми мельницами, их принцип действия основан на измельчении частиц путем их взаимных ударов.

Вихревая мельница

Источник: http://promzn.ru/metallurgiya/poroshkovaya.html

Изготовление порошковых изделий

Типовой технологический процесс изготовления деталей методом порошковой металлургии состоит из следующих основных операций: приготовление шихты (смешивание), формование, спекание и калибрование.

Приготовление смеси

Смешивание — это приготовление с помощью смесителей однородной механической смеси из металлических порошков различного химического и гранулометрического состава или смеси металлических порошков с неметаллическими. Смешивание является подготовительной операцией. Некоторые производители металлических порошков для прессования поставляют готовые смеси.

Формование порошка

Формование изделий осуществляется путем холодного прессования под большим давлением (30-1000 МПа) в металлических формах. Обычно используются жёсткие закрытые пресс-формы, пресс-инструмент ориентирован, как правило, вертикально. Смесь порошков свободно засыпается в полость матрицы, объёмная дозировка регулируется ходом нижнего пуансона. Прессование может быть одно- или двусторонним. Пресс-порошок брикетируется в полости матрицы между верхними и нижним пуансоном (или несколькими пуансонами в случае изделия с переходами). Сформированный брикет выталкивается из полости матрицы нижним пуансоном. Для формования используется специализированное прессовое оборудование с механическим, гидравлическим или пневматическим приводом. Полученная прессовка имеет размер и форму готового изделия, а также достаточную прочность для перегрузки и транспортировки к печи для спекания.

Спекание

Спекание изделий из однородных металлических порошков производится при температуре ниже температуры плавления металла. С повышением температуры и увеличением продолжительности спекания увеличиваются усадка, плотность, и улучшаются контакты между зернами. Во избежание окисления спекание проводят в восстановительной атмосфере (водород, оксид углерода), в атмосфере нейтральных газов (азот, аргон) или в вакууме. Прессовка превращается в монолитное изделие, технологическая связка выгорает (в начале спекания).

Калибрование

Калибрование изделий необходимо для достижения нужной точности размеров, улучшается качество поверхности и повышается прочность.

Дополнительные операции

Иногда применяются дополнительные операции: пропитка смазками, механическая доработка, термическая, химическая обработка и др.

Источник: http://ru.wikipedia.org/wiki/%D0%9F%D0%BE%D1%80%D0%BE%D1%88%D0%BA%D0%BE%D0%B2%D0%B0%D1%8F_%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D1%83%D1%80%D0%B3%D0%B8%D1%8F