Сварка меди и ее сплавов — технология, электроды, особенности

Необходимо понимать, что сварка меди и её сплавов требует знания некоторых особенностей материала и условий его свариваемости. Наличие примесей свинца, серы и фосфора негативно сказывается на качестве соединения, поскольку приводит к возникновению пор и трещин в теле шва.

Чтобы избежать отрицательных результатов окисляющего воздействия кислорода, часто используют сварочные автоматы, где сварка ведётся под слоем флюса. С целью устранения последствий температурных деформаций в зоне сварного соединения на производстве используют дорогостоящую сварку лазером, при которой негативное воздействие на шов практически исключается.

В бытовых условиях, прежде чем начинать сварку своими руками, необходимо выбрать метод работ, подготовить нужное оборудование и расходные материалы, а главное, уяснить какие факторы влияют на свариваемость меди и сплавов. По своим свойствам медь несколько отличается от стали, поэтому на качество сварочного процесса влияют несколько иные обстоятельства, а именно:

- высокое линейное расширение при нагреве, и сжатие при остывании приводит к деформации заготовок и возникновению трещин в зоне сплавления;

- окисная плёнка на поверхности материалов имеет большую температуру плавления, а при нагревании медь окисляется ещё более интенсивно;

- в зоне расплава происходит активное поглощение газов, что приводит к возникновению пор и неоднородностей при остывании;

- высокая теплопроводность требует более интенсивного нагрева, а поскольку тепло отводится быстро, то сформирование качественного шва требует навыка;

- резкие перепады температур при несоблюдении технологии работ, ведут к повышению зернистости и повышению хрупкости шва;

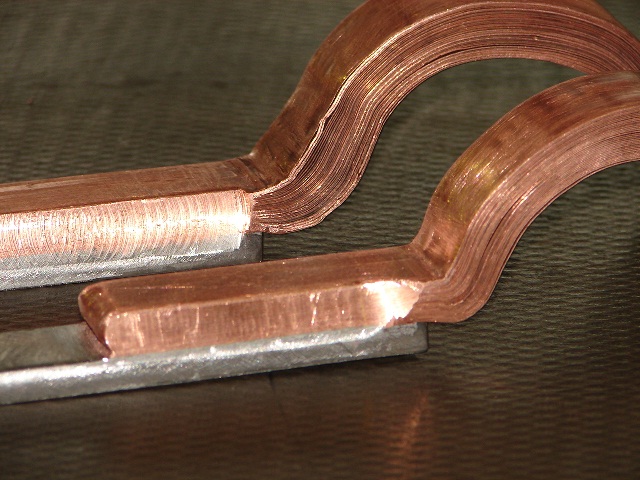

- высокая текучесть расплавленного материала требует применения подкладок и затрудняет формирование вертикальных и потолочных швов;

- с повышением температуры до 300−550оС пластичность меди, в отличие от стальных элементов, понижается, что необходимо учитывать при фиксации заготовок;

- сварка латунных деталей может привести к испарению цинка и образованию ядовитого оксида, поэтому работу необходимо проводить под вытяжкой или в хорошо проветриваемом помещении.

Добиться надлежащего качества сварки возможно с помощью технологических приёмов и использования методов работы, которые позволяют учесть особенности соединения медных деталей.

Важно знать, что соединение меди с углеродом может привести к возникновению взрывчатой смеси, поэтому сварочные работы необходимо производить покрытыми электродами с соответствующим флюсом или в среде защитных газов высокого качества очистки.

Источник: http://electrod.biz/splav/protsess-svarki-medi.html

Выбор параметров режима сварки

Плавящимся электродом в защитных газах эффективнее всего сваривать медь толщиной не менее 6-8 мм. Сварку ведут на постоянном токе обратной полярности.

Медь хорошо сваривается плавящимся электродом в аргоне, азоте, в смеси аргона с азотом и в гелии. Из-за высокой теплопроводности меди для получения надежного провара в начале сварки и хорошего сплавления кромок детали подогревают до 200-500°С. При сварке в аргоне подогрев необходим при толщине металла более 4,5 мм, а в азоте — более 8 мм

Одним из важнейших параметров режима сварки меди плавящимся электродом является длина дуги. Шов качественно формируется при длине дуги 4-5 мм.

Стыковые соединения сваривают на подкладных элементах. Импульсно-дуговая сварка (ИДС) в аргоне дает возможность выполнять вертикальные и потолочные швы, позволяет сваривать тонкий металл. При сварке в азоте процесс идет с короткими замыканиями (КЗ) с повышенным разбрызгиванием или крупнокапельным переносом (КР)

Источник: http://weldering.com/tehnologiya-svarki-medi-splavov