Стыковая сварка является одним из видов контактной сварки, в результате которой производится соединение деталей по торцевой поверхности при нагреве до температур плавления под воздействием большой величины электрического тока и усиленного прижатия свариваемых стыков.

-->Стыковая сварка — технология, режимы, аппараты и оборудование

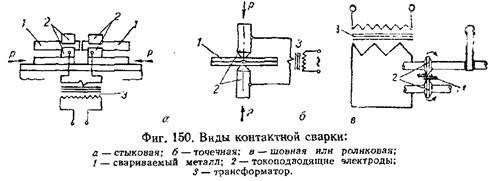

Технология контактной сварки подразумевает нагрев металлических поверхностей до температуры плавления металла за счет тепла, образующегося в процессе прохождении мощного электрического тока от одной детали к другой сквозь точку их контакта.

В то же время, соединяемые детали сжимаются друг с другом, что приводит к взаимному проникновению и сплавлению нагретых участков металла. В итоге, создается ядро сварной точки в форме чечевицы, имеющие диаметр 4-12 мм.

Особенности точечной контактной сварки инвертором заключаются в:

- незначительной продолжительности сваривания: 0,1-2 секунды;

- мощном сварном токе: более 1000А;

- низком напряжении в сварочной цепи: 1-10В, обычно 2-3В;

- значительном усилии сжимающего места соединения: 20-200 кг;

- небольшой зоне расплавления.

На заметку! Изделия из низкоуглеродистой стали могут свариваться без расплавления ядра, но такие соединения не будут надежными, поэтому данный вид сварочных работ применяется крайне редко.

Согласно общей классификации, технологию контактной сварки относят к классу термомеханических процессов.

Разновидности контактной сварки.

Все операции в процессе работы можно разделить на несколько последовательных этапов:

- детали из металла совмещают в нужном положении, размещают между парой электродов и крепко сжимают друг к другу;

- детали нагревают с помощью электрического тока, приводящего их в состояние актуальной пластичности, деформируют, добиваясь плотного соединения металлических кромок.

В условиях промышленного предприятия частота сваривания достигает сварных 600 точек в минуту, самодельная сварка точечным методом в домашних условиях осуществляется медленнее.

При осуществлении точечной сварки своими силами в домашней мастерской важно придерживаться постоянства следующих параметров:

- скорости перемещения сварочных электродов;

- уровня величины давления на детали до достижения полной контактности свариваемых деталей.

Не менее важно соблюдать технику безопасности при выполнении сварочных работ точечным методом:

- все электрические и соединительные провода должны быть надежно изолированы;

- сварщик обязательно должен носить специальные защитные рукавицы, предохраняющие руки от возможных ожогов;

- лицо мастера должно быть защищено от попадания искр или брызг металла при помощи маски;

- сварные работы должны проводиться на площади без легковоспламеняющихся либо огнеопасных предметов, материалов, расположенных поблизости;

- если в помещении присутствуют деревянные полы, их стоит защитить от риска возгорания при помощи изоляционного материала в рулонах;

- стоит подготовить средства для тушения возгораний перед началом сварки своими силами, дабы при возгорании максимально быстро устранить проблему;

- комнату, где проводится работа, потребуется хорошенько проветривать время от времени во избежание отравления мастера вредными газами, выделяемыми в процессе проведения операции.

Источник: http://tutsvarka.ru/vidy/kontaktnaya

Стыковая сварка методом сопротивления

Сварку методом сопротивления производят по традиционной технологии, когда в начале детали сжимаются с помощью большого осевого усилия, что способствует образованию плотного контакта стыкуемых поверхностей.

И только после этого включают силовой трансформатор и подают сварочный ток за счет прохождения которого и нагревается до температуры плавления поверхность торцов. А заранее приложенное сжатие способствует осадке контактируемых поверхностей и образования прочного неразрывного соединения.

Основным технологическим требованием методики стыковой сварки сопротивлением является необходимость отключения электрического тока в момент начала осадки торцов деталей, т. е. в момент начала интенсивного оплавления места контакта.

Как правило, стыковую сварку методом сопротивления применяют при соединении металлопроката с круглым или прямоугольным сечением, при этом общая площадь контактной поверхности не должна превышать 250 мм2, что непосредственно зависит от свойств металла для каждого вида профиля.

Обязательным условием для качественного выполнения такого вида сварки является необходимость в обязательной предварительной подготовке деталей, что заключается в точной подгонке торцов и тщательной механической очистки и дополнительной или химической обработке.

Источник: http://WikiMetall.ru/metalloobrabotka/styikovaya-svarka.html