Для резки листового металла используются различные механические приспособления, а также электросварка или газовый резак. Но кроме этих методов есть эффективный способ резки металла – плазменный резак. Установка заводского производства стоит достаточно дорого, но ее можно заменить самодельным плазморезом из сварочного трансформатора.

-->Плазморез своими руками из инвертора — видео, чертежи, схемы

Ещё перед тем как выбирать конкретную схему изготовления плазменного резака, следует определиться со сферой использования такого оборудования. В том случае, если вы планируете использовать аппарат исключительно для работы с черными металлами, можно исключить из схемы баллоны с газом, а использовать один лишь компрессор со сжатым воздухом. Если же планируется применять такое оборудование для латуни, титана и меди, то необходимо выбирать схему плазменного резака с баллоном с азотом. Резка алюминия выполняется при помощи специальной смеси газа с водородом и азотом.

Источник: http://ObInstrumentah.info/izgotovlenie-samodelnogo-plazmoreza-iz-svarochnogo-invertora/

Достоинства и недостатки плазменной резки

Резка металла плазмой имеет преимущества перед другими способами:

- возможность реза любых металлов и сплавов;

- высокая скорость обработки;

- чистая линия разреза без наплывов и потеков материала;

- обработка производится без прогрева разрезаемых деталей;

- не используются огнеопасные материалы, такие, как баллоны с кислородом и природным газом.

Недостатками плазменной резки являются:

- сложность и высокая цена установки;

- для каждого оператора с плазмотроном необходим отдельный трансформатор и пульт управления;

- угол реза не более 50°;

- большой шум при работе.

Источник: http://OTransformatore.ru/svoimi-rukami/samodelnyj-plazmorez-iz-svarochnogo-transformatora/

Основные особенности работы плазмореза

Чтобы сделать плазменный резак, используя инвертор для его изготовления, необходимо понять, как работает такое устройство.

После включения инвертора электрический ток от него начинает течь к электроду, что приводит к воспламенению электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет около 6000–8000 градусов. После зажигания дуги сжатый воздух подается в камеру сопла, которая проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует воздушный поток, проходящий через нее. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

С помощью сопла плазменного резака из проводящего воздушного потока формируется плазменная струя, температура которой активно поднимается и может достигать 25-30 тысяч градусов. Скорость потока плазмы, благодаря которой осуществляется резка металлических деталей, на выходе из сопла составляет около 2-3 метров в секунду. В тот момент, когда плазменная струя контактирует с поверхностью металлической детали, электрический ток от электрода начинает протекать через нее, и начальная дуга гаснет. Новая дуга, которая горит между электродом и заготовкой, называется резкой.

Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него влияет поток плазмы. Вот почему очень важно, чтобы место плазменного воздействия было строго в центре рабочего электрода. Если мы пренебрегаем этим требованием, то можем столкнуться с тем фактом, что воздушно-плазменный поток будет нарушен, в следствии чего, качество резки значительно ухудшится. Чтобы удовлетворить эти важные требования, используйте специальный (тангенциальный) принцип подачи воздуха к соплу.

Также необходимо следить, что бы два плазменных потока не образовывались одновременно, за места одного. Возникновение такой ситуации, которая приводит к несоблюдению режимов и правил технологического процесса, может привести к выходу из строя инвертора.

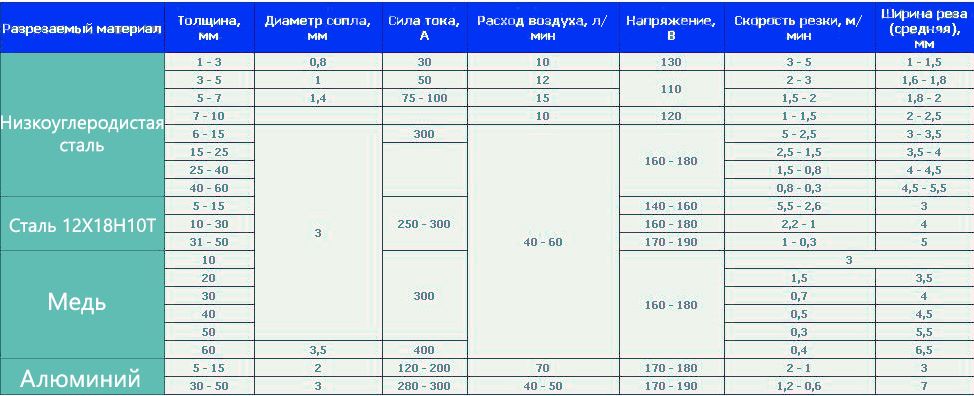

Основные параметры плазменной резки разных металлов.

Основные параметры плазменной резки разных металлов.

Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. Хорошее качество реза и скорость его выполнения обеспечиваются скоростью воздушной струи, равной 800 м/с. В этом случае ток, протекающий от инверторного блока, не должен превышать 250 А. При выполнении работ на таких режимах следует учитывать тот факт, что в этом случае поток воздуха, используемого для формирования потока плазмы, будет увеличиваться.

Самостоятельно изготовить плазменный резак не так уж и сложно, для этого нужно изучить нужный теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые детали. При наличии в домашнем пользовании подобного аппарата, изготовленного на основе заводского инвертора, может выполнять не только качественную резку металла, но и плазменную сварку!

В том случае если у вас в пользовании нет инвертора, можно изготовить плазморез, взяв за основу сварочный трансформатор, в таком случае вам придется смириться с его большими габаритами и не малым весом. Так же, плазморез, сделанный на основе трансформатора, будет иметь не очень хорошую мобильностью и переносить его с места на место будет проблематично!

Источник

Источник: http://kavmaster.ru/plazmorez-iz-invertora-svoimi-rukami/